QUÉ ES Y CÓMO SE PRODUCE LA FIBRA DE CARBONO

Es un compuesto de varias partes:

1. FIBRA DE CARBONO

Hay dos precursores del carbono: brea dura como la roca y el poliacrilonitrilo (o PAN), un filamento similar al sedal de pesca. Para fabricar fibras, los fabricantes hornean el PAN; calentarlo durante más tiempo crea un producto más puro, más ligero y más rígido. Los hilos de carbono premium pueden ser tan delgados como de 7 micrones, aproximadamente un diecisieteavo del ancho de un cabello humano.

2. LA RESINA

La resina epoxi actua como pegamento mantiendo las hebras de carbono unidas, rellenando los espacios entre ellas, de modo que se genere una integridad estructural. Los fabricantes pueden añadir aditivos (bolas de goma microscópicas, por ejemplo) para mejorar ciertos rasgos de rendimiento, como aumentar la capacidad de un cuadro de resistir grandes impactos sin fracturarse.

3. PRE IMPREGNADO

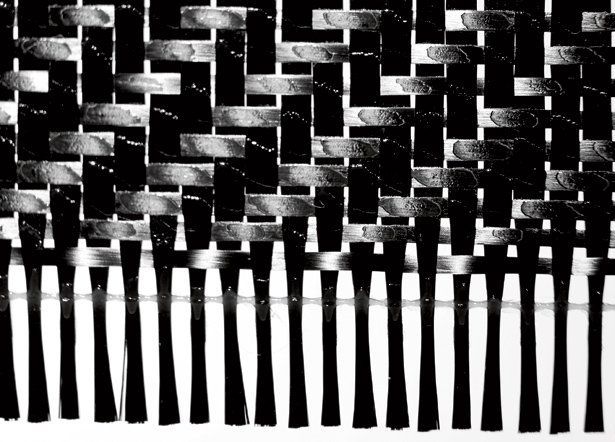

Son las láminas delgadas y flexibles de fibra impregnada con resina que, con pocas excepciones, se utilizan para fabricar bicicletas de carbono. Cada lámina compuesta tiene entre 3,000 y 24,000 fibras de carbono por cm2. Los tejidos entrelazados que se ven en muchos cuadros son en su mayoría cosméticos, pero ofrecen cierta protección contra los impactos.

4. LAMINADO

Los procesos de fabricación varían mucho entre empresas (e incluso según el modelo), pero la mayoría de las cuadros se fabrican disponiendo pequeñas tiras de carbono alrededor de un molde sólido. Al calentar el molde, se licua la resina y la presión transforma el preimpregnado en los tubos del cuadro.

CÓMO SE DETERMINAN LOS NIVELES DE FIBRA DE CARBONO

Genéricamente hablando, podemos clasificar a las calidades de fibra de carbono en:

MODULO ESTÁNDAR

*Módulo de 200-280 Gpa

*Resistencia a la tracción de 2.500 Mpa o superior

*Relativamente fuerte y rígido, es la fibra de carbono más económica y la encontramos casi exclusivamente en cuadros de nivel iniciación.

Utilizado en: tubos completos, uniones de tubos, áreas de alto estres, alrededor del tubo de dirección, tubo diagonal y vainas de cadena (incluso en algunas bicicletas de gama alta).

MÓDULO INTERMEDIO

*Módulo de 280-350 Gpa

*Resistencia a la tracción de 3.500 Mpa o superior

*El más resistente de todos los carbonos, se encuentra principalmente en cuadros premium.

Utilizado en: áreas de alta tensión, como vainas de sillín con flexión, y en regiones críticas, como el tubo superior, el tubo inferior y las partes del tubo dirección.

ALTO MÓDULO

*Módulo de 350–600 Gpa

*Resistencia a la tracción de 2.500 Mpa o superior

*Este carbono es en promedio un 62 % más rígido que el módulo estándar, pero es más frágil, por lo que los ingenieros lo utilizan con moderación. Una bicicleta de gama alta puede contener un 25 % de fibras de alto módulo.

Utilizado en: Áreas que requieren rigidez lateral adicional, como un tubo diagonal, tubo de sillín o vainas de cadena.

SÚPER ALTO MÓDULO

*Módulo de 600+ Gpa

*Resistencia a la tracción de 2.500 Mpa o superior

*El tipo de carbono más rígido, también es frágil y muy caro. Se usa de forma selectiva en cuadro de gama súper alta, a menudo con un carbono de módulo intermedio más fuerte; incluso en esos casos, supone solo un 15% del material.

Utilizado en: zonas de bajo impacto, como el centro del tubo superior.

CÓMO AFECTA EL NIVEL DEL CARBONO A LAS PRESTACIONES DE UN CUADRO

En función de la inversión en I+D +i que cada marca quiera y pueda realizar junto a las marcas suministradoras de carbono.

Construir un cuadro de carbono es como armar un intrincado rompecabezas en 3D. Cientos de piezas, ensambladas en 40 o más capas. Para hacerlo bien, los diseñadores utilizan en un software que actúa como el juego del TETRIS, llamado Análisis de Elementos Finitos (FEA), para determinar dónde deben usar cada grado de carbono y la mejor manera de orientar las piezas y obtener la combinación ideal de resistencia, rigidez y funcionalidad.

Un cuadro de gama alta suele contener habitualmente hasta 3 tipos de carbono diferentes, pudiendo jugar con los factores RIGIDEZ / ELASTICIDAD según la zona del cuadro en la que se incorporan. Dependiendo del tipo de carbono utilizado será necesaria una mayor o menor cantidad de resina

CARBONO DE MAYOR MODULO = – RESINA = en menos peso / más rígido.

CARBONO MENOR MÓDULO (MÁS ECONÓMICO) = + RESINA = Más resina es sinónimo de más absorción y flexibilidad / más cómodo;

Para concluir, decir que este fantástico producto «solo funciona» cuando el equipo de desarrollo es capaz de calcular correctamente «que carbono va en que parte del cuadro»…y esto no está al alcance de todos los fabricantes por razones obvias de presupuesto.

Así cuando te montes en un cuadro «de carbono» de precio sospechosamente económico, no te sorprendas si compruebas que no tiene las mismas prestaciones -aún montado con idénticas piezas- que otro de una marca de prestigio.

* Dos tercios de la fibra de carbono mundial la producen sólo 3 empresas asiáticas: Toho Tenax, Mitsubishi Rayon y Toray. TORAY oferta 4 tipos de Carbono: T300, T400 , T800 Y T1000.